Üretimdeki Görünmez Risk

Metal işleme, dökümhaneler, seramik ve porselen sanayi, çimento, gıda ve kimya sanayi gibi birçok sektörde üretim süreçleri, kaçınılmaz olarak havaya karışan partiküller üretir. Bu mikroskobik tozlar, hem çalışan sağlığı için ciddi bir tehdit oluşturur hem de makine hassasiyetini ve ürün kalitesini olumsuz etkiler. İşte bu noktada, tesislerin adeta “akciğerleri” gibi çalışan ve temiz hava sahası yaratan profesyonel çözümler devreye girer: Endüstriyel Toz Toplama Sistemleri.

Bu yazımızda, bir toz toplama sisteminin nasıl çalıştığını ve bu süreçte Asel Teknik gibi uzman firmaların sunduğu modern çözümlerin rolünü adım adım inceleyeceğiz.

Toz Toplama Sistemi Nedir?

Toz toplama sistemi; üretim sırasında ortaya çıkan toz, duman ve diğer partikülleri kaynağından yakalayıp, boru hatları aracılığıyla taşıyan, havadan yüksek verimlilikle ayrıştıran ve güvenli bir şekilde depolayan entegre bir mühendislik sistemidir. Temel amacı, çalışma ortamı havasını temizleyerek yasal limitlere uyum sağlamak, çalışanları meslek hastalıklarından (özellikle silikozis gibi tehlikelerden) korumak ve en önemlisi, yanıcı/patlayıcı tozların oluşturabileceği iş güvenliği risklerini ortadan kaldırmaktır.

Temel Çalışma Prensibi: 5 Adımda Maksimum Verim

Bir toz toplama sisteminin başarısı, her adımı doğru tasarlanmış sistematik bir sürece dayanır.

1. Adım: Kaynakta Yakalama (Maksimum Emiş Gücü)

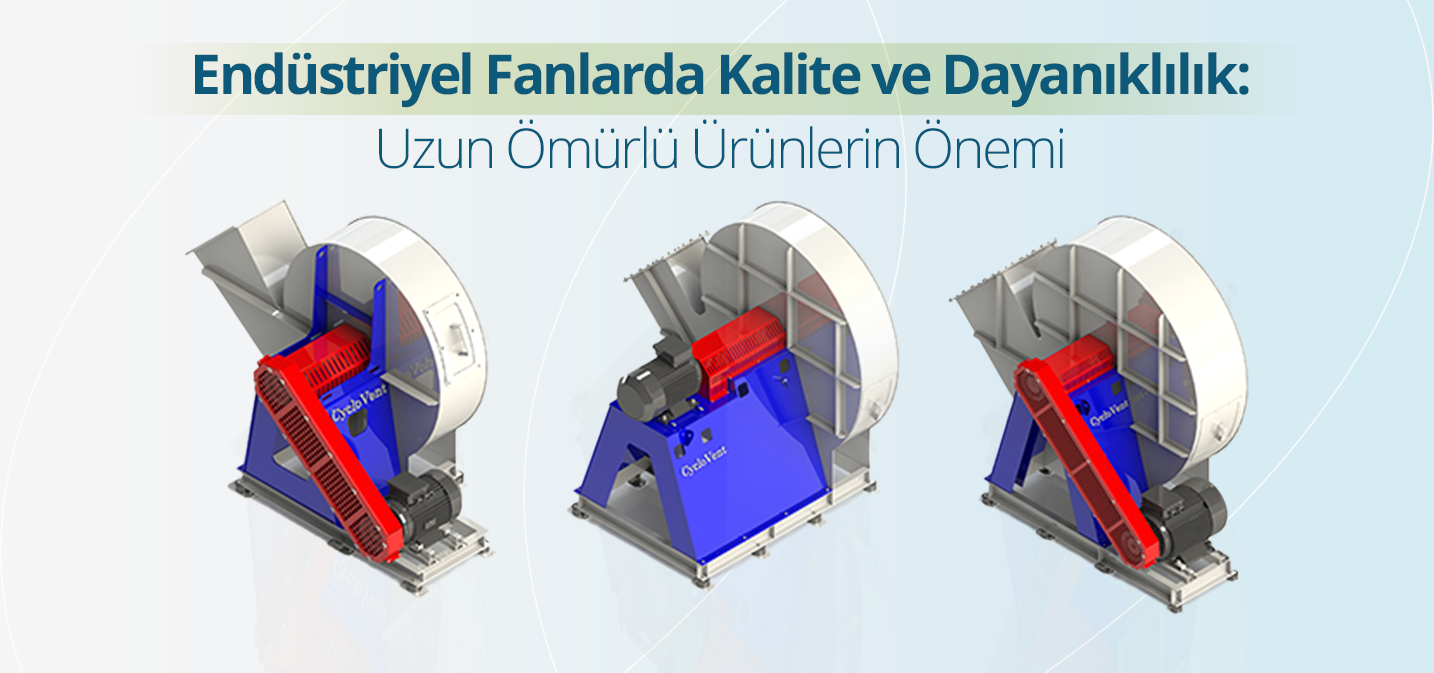

Her şey, tozun oluştuğu noktada başlar. Bir sır püskürtme kabini, bir değirmen, bir kalıp presi, bir fırın çıkışı veya bir paketleme hattı… Tozun çevreye yayılmasına fırsat vermeden yakalanması kritik öneme sahiptir. Sistemin kalbindeki yüksek basınçlı fanın (aspiratör) yarattığı vakum etkisi, özel tasarlanmış davlumbazlar veya akrobat emiş kolları aracılığıyla tozu ve kirli havayı anında içine çeker. Etkili bir yakalama, sistem verimliliğinin temelidir.

2. Adım: Taşıma (Optimize Edilmiş Boru Hatları)

Kaynakta yakalanan tozlu hava, partikül yapısına ve yoğunluğuna göre hesaplanmış boru tesisatı (ductwork) ağı ile ana filtre ünitesine taşınır. Asel Teknik mühendisliğinde bu boru hatları, malzemenin çökme yapmadan ve enerji kaybı yaşanmadan, optimum hava hızıyla taşınmasını sağlayacak şekilde tasarlanır. Bu, sistemin tıkanmasını önler ve enerji verimliliğini artırır.

3. Adım: Ayrıştırma ve Filtrasyon (Asel Teknik Teknolojisi)

Boru hattıyla taşınan tozlu hava, sistemin beyni olan filtre ünitesine ulaşır. Burada amaç, tozu havadan %99’un üzerinde bir verimlilikle ayırmaktır. Bu aşamada, ihtiyaca göre farklı teknolojiler kullanılır:

* Siklonik Ayırıcılar: Özellikle yoğun ve büyük partiküllerin olduğu proseslerde (örneğin hammadde hazırlama), ana filtreye giden yükü azaltmak için bir ön ayırıcı olarak kullanılırlar. Asel Teknik tarafından sunulan yüksek verimli siklonlar, merkezkaç kuvvetiyle kaba partikülleri havadan ayrıştırarak sistemin genel ömrünü ve verimini artırır.

* Jet Pulse Filtreler: Modern toz toplamanın bel kemiğidir. Bu aşamada Asel Teknik’in Jet Pulse Torbalı ve Kartuşlu Filtre üniteleri gibi çözümler devreye girer. Tozlu hava, özel olarak seçilmiş filtre materyallerinin (torba veya kartuş) dış yüzeyine çarpar. Hava, mikron seviyesindeki gözeneklerden geçerken toz partikülleri filtre yüzeyinde tutulur. Seramik sanayisindeki ince silika tozu gibi tehlikeli partiküllerin tutulması için filtre seçimi hayati önem taşır ve tozun kimyasal ve fiziksel yapısına göre özel olarak belirlenir.

4. Adım: Otomatik Filtre Temizleme (Kesintisiz Performans)

Filtrelerin yüzeyinde biriken toz tabakası (keki), hava akışına karşı bir direnç oluşturur. Bu direnci kırmak için filtrelerin düzenli temizlenmesi gerekir. Asel Teknik sistemlerinde kullanılan gelişmiş Pulse-Jet (Basınçlı Hava ile Temizleme) teknolojisi bu süreci tam otomatik hale getirir. Elektronik zamanlayıcıya bağlı valfler, filtrelere saniyelik aralıklarla yüksek basınçlı hava püskürterek biriken tozun sarsıntıyla dökülmesini ve alttaki toplama bunkerine inmesini sağlar. Bu işlem, tesis çalışmaya devam ederken kesintisiz olarak yürütülür.

5. Adım: Toplama ve Güvenli Bertaraf

Filtrelerden dökülen toz, sistemin altındaki konik bunkerde birikir. Buradan, hava sızdırmazlığı sağlayan rotary valf (hava kilidi) veya sürgülü klepeler aracılığıyla alınarak big-bag çuvallara, varillere veya taşıma helezonlarına aktarılır. Asel Teknik, sistemin bir parçası olarak verimli çalışan hava kilitleri ve bunker tasarımları ile tozun güvenli ve kolay bir şekilde bertaraf edilmesini sağlar.

Bu sürecin sonunda ortaya çıkan temizlenmiş hava ise standartlara uygun olarak atmosfere salınır veya enerji maliyetlerini düşürmek için şartlandırılarak tekrar üretim alanına verilebilir.

Neden Profesyonel Bir Sistem Şart?

* İş Güvenliği: Metal, kimyasal veya gıda tozları gibi birçok partikül, uygun ortamda patlama ve yangın riski taşır. ATEX sertifikalı ekipmanlar sunan Asel Teknik gibi firmaların kurduğu sistemler, bu hayati riski yönetir.

* Çalışan Sağlığı: Özellikle seramik ve porselen sanayisindeki silika tozunun solunması, geri dönüşü olmayan silikozis gibi ölümcül meslek hastalıklarına neden olur. Temiz hava, en değerli yatırımınız olan insan kaynağını korur.

* Üretim Kalitesi ve Verimliliği: Temiz bir ortam, hassas makinelerin ömrünü uzatır, sır ve dekorlama gibi yüzey işlemlerinin kalitesini artırır ve arızalardan kaynaklı üretim duruşlarını en aza indirir.

* Yasal Uyumluluk: Çevre, Şehircilik ve İklim Değişikliği Bakanlığı ile ÇSGB’nin denetimlerinden sorunsuz geçmek için yasal emisyon limitlerine uymak zorunludur.

Endüstriyel toz toplama, sadece bir fan ve birkaç borudan ibaret değildir. Keşif, doğru projelendirme, kaliteli ekipman seçimi ve anahtar teslim kurulum gerektiren ciddi bir mühendislik uygulamasıdır. Toz toplama sistemi ihtiyacınızda, yatırımınızın karşılığını tam olarak alabilmek için Asel Teknik gibi alanında uzman ve referansları güçlü bir çözüm ortağıyla çalışmak, tesisinizin geleceği için atacağınız en doğru adımlardan biridir.